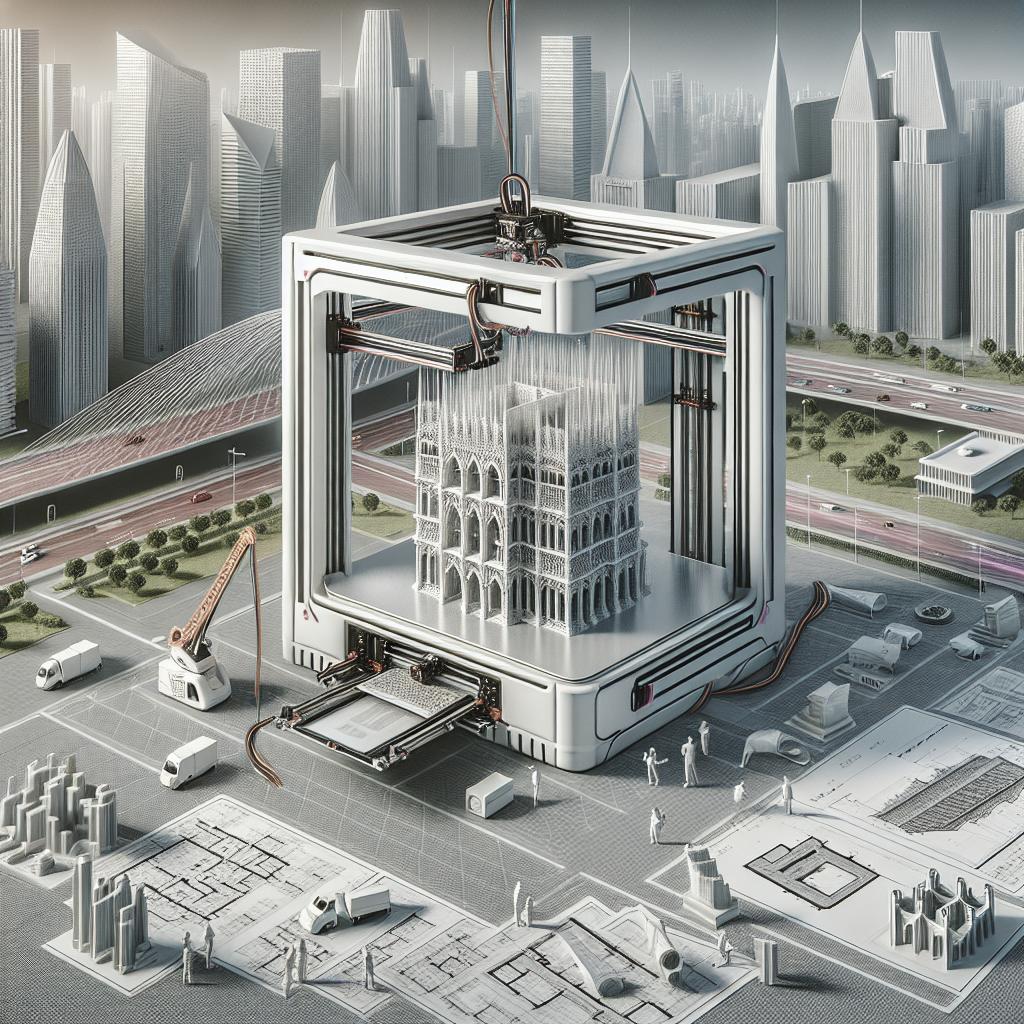

Desafíos de la Impresión 3D a Gran Escala

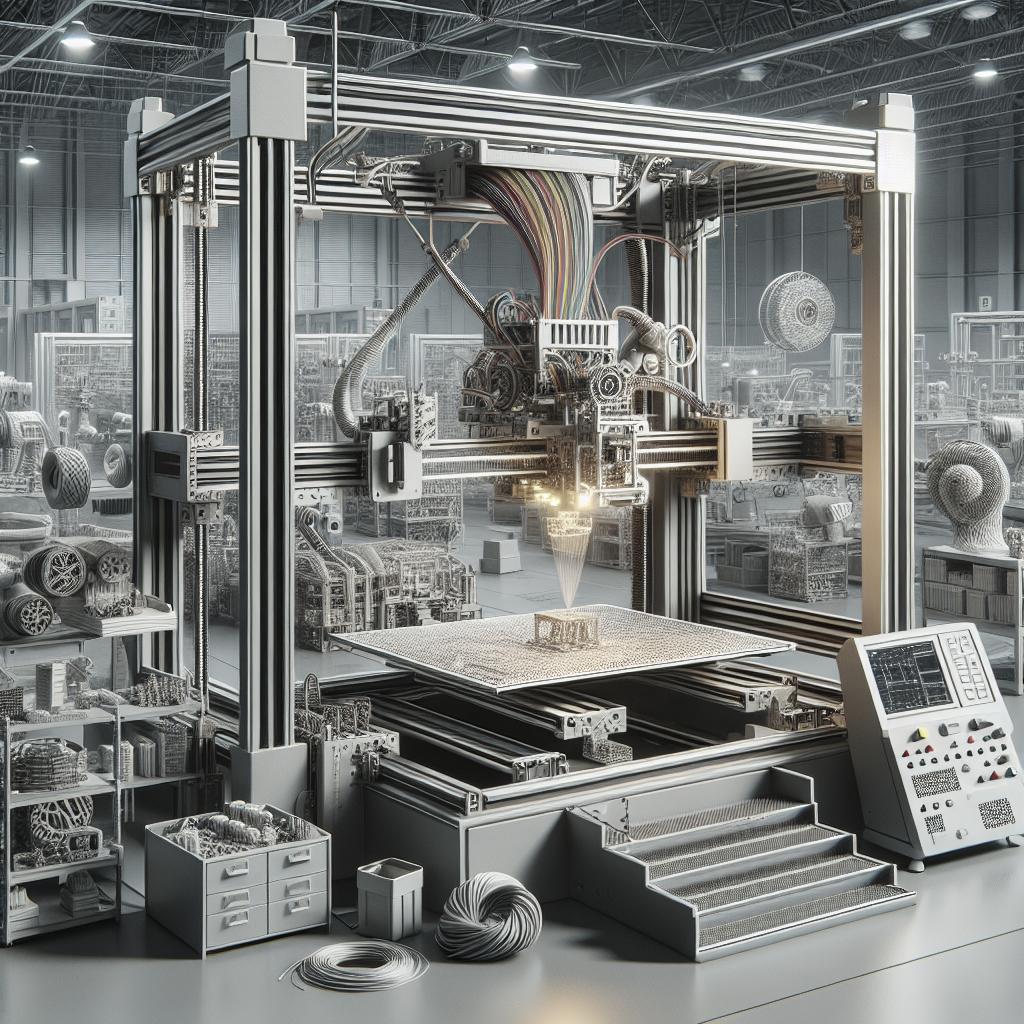

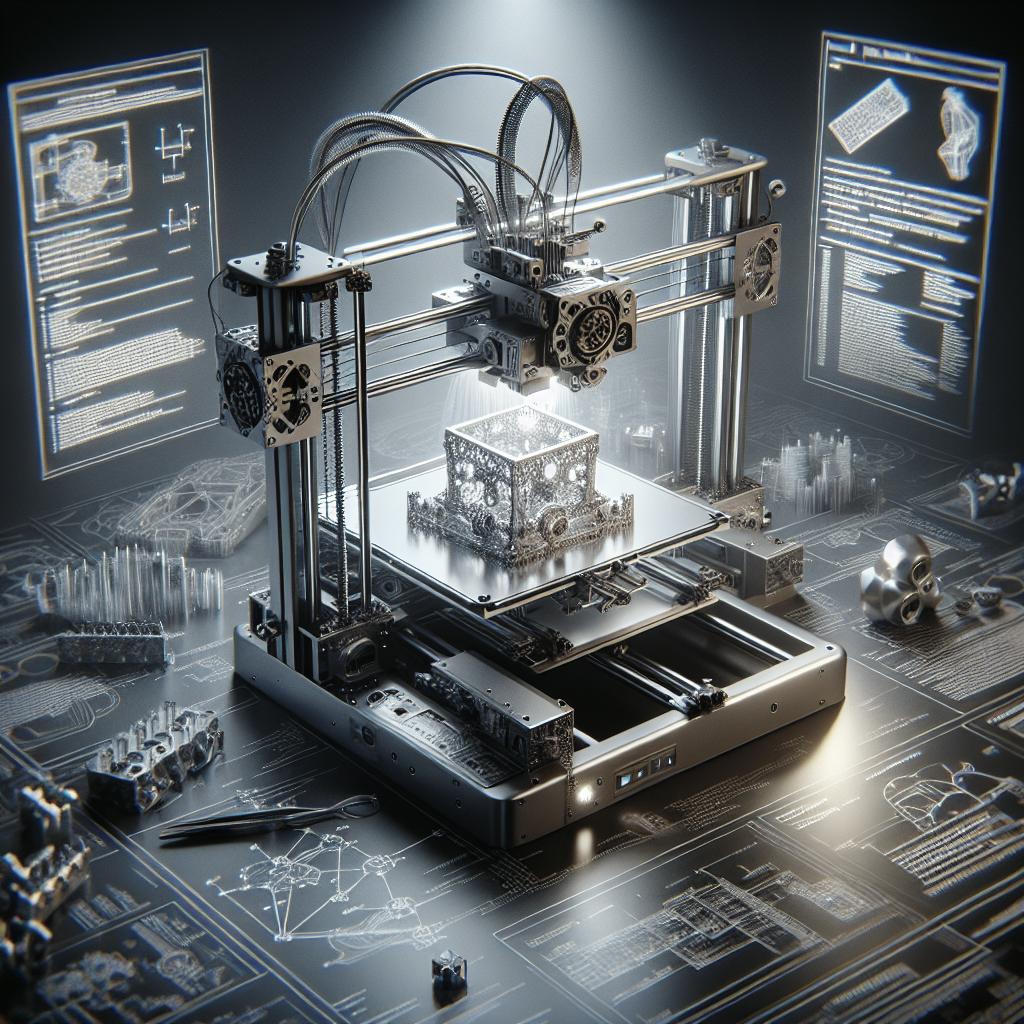

Introducción La impresión 3D ha revolucionado numerosos sectores, y la construcción no es una excepción. Este innovador método promete revolucionar […]

Desafíos de la Impresión 3D a Gran Escala Leer entrada »